Wogaard-kølemiddelbesparelsen i brug hos Progressive Technology.

Med avancerede CNC-bearbejdningstjenester til de fleste af de førende højteknologiske industrisektorer har Newbury-baserede Progressive Technology, i metoder og evner, skiftet betydeligt fra, hvor virksomheden startede. Geografisk har det imidlertid næppe flyttet, da familiedrevet forretning blev oprindeligt etableret i Overton, lige udenfor Basingstoke, mindre end 30 minutter væk. Da selskabets ejer overtog den lille jig- og værktøjsvirksomhed fra sin far i 1995 investerede han i EDM- og CNC-bearbejdningsteknologi, der kunne understøtte kundernes behov på det tidspunkt.

Derefter investerede virksomheden for 7 år siden i 5-akse CNC-bearbejdningsteknologi, da en Newbury-baserede Formula One-komponentleverandør besluttede at ophængge deres værktøjer. "Vi købte bygningen og nogle af maskinværktøjets aktiver," minder om forbedringsingeniør, Ashley Mizen. "Selvom vi ikke overtog virksomheden. Motorsportskunderne kiggede på os for at udfylde kløften, der var blevet efterladt. Vi havde udstyr og kapacitet, så vi anvendte vores tekniske viden til de forskellige projekter, og den voksede derfra.

"Derefter havde vi 5-akse-stedet i Newbury, og de drejende og lodrette fræsemaskiner i Overton. Vi fortsatte med at gå fra styrke til styrke og flyttede alle fræsning til det oprindelige Newbury-websted. Da flere maskiner blev købt, kom det til et punkt, hvor vi var i stand til at briste, så vi begyndte at kigge rundt Newbury for andre steder og derefter købte vores nuværende anlæg omkring tre år siden. "

Efter et omfattende renoveringsprogram var 5.000 m2 enheden klar til besættelse, men vinduet med mulighed for at flytte mellem de travle perioder i motorsportsæsonen var kun to uger. "Vi flyttede de værktøjsmaskiner, vi holdt, og erstattede nogle andre. Vores gamle Mikron blev opdateret med en ny Mikron HPM600U. To nye DMG 40 eVos sammen med to nye DMG 60 eVos blev også tilføjet til plantelisten, siger Ashley Mizen.

Denne investeringsfilosofi er fortsat, da selskabet er vokset, med tre CMS 5-akse mønsterbearbejdningscentre tilføjet sammen med to nye 5-aksede Hedelius-bearbejdningscentre og en DMG DMU 50. Han fortsætter: "Vi er en hurtig reaktionsvirksomhed; Vi har en ordrebog, der har tendens til at svinge meget. Sammen med alle de store F1-hold investerer vi konstant i ny teknologi. Vi specificerer vores maskiner meget højt, med mange ekstra funktioner inkluderet for at gøre dem så effektive og alsidige som muligt. "

I dag løber den 60-stærke højtuddannede arbejdsstyrke 7 dage om ugen, 24 timer i døgnet. Materialeudskæring omfatter et komplet sortiment af ingeniørplast, rustfrit stål, varmebehandlede værktøjsstål, 7 serier aluminium, titanium og varmebestandige legeringer som Inconel samt siliciumindholdsmatrixmatrixkompositter ved brug af PCD-værktøj. Alle ansatte er bemyndiget og har tillid til at levere, som Ashley Mizen siger, "det er et spørgsmål om at sikre, at de rigtige arbejdspladser går til den rigtige ingeniør."

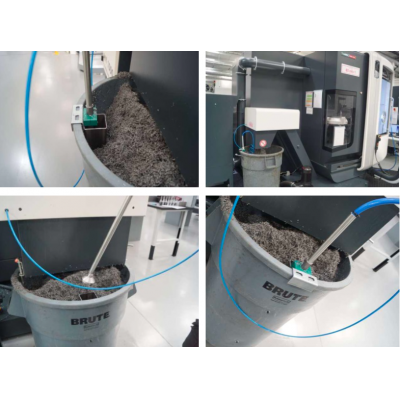

Batch størrelser varierer, motorsport kunder kan bestille 12 dele; seks af hver hånd, mens præcision medicinske komponenter normalt er 500 off. "Et af de største problemer for os er, at vi maskine bruger meget højt tryk gennem spindel kølevæske, så maskinerne har en tendens til at oversvømme, medmindre vi holder hele chip-conveyors hele tiden. Men det fyldes snart sværbeholdere med kølemiddel. "

"Når reglerne om skrot blev ændret for nylig, besluttede vi at bruge en leverandør af enkeltkilder, men de ønskede ikke at tage vores skrot vådt. Vi havde et system, hvorved sværbasserne blev lagt på en enhed og derefter tippet op til afløb. Dette var en rodet og meget ineffektiv proces. Det blev udført inde af et par mennesker, og det var umuligt at dræne sværven rent. Det havde også potentialet til at forårsage en fare som følge af kølevæske, der spilder på værkstedets gulv. Og vi havde også en fuldtids vedligeholdelsesperson, der genopfriske kølevæsken i maskinværktøjssummerne, " forklarer Ashley Mizen.

Wogaard kølemiddelgenvindingssystem blev introduceret til virksomheden af salgsdirektør Jason Hutt, der husker: ”Alle på Progressive Technology kunne se fordelene ved montering af kølevæskeskærmen, men arbejdsbyrden gjorde det vanskeligt at få enhederne monteret på maskinerne . De tager kun ca. 20 minutter at passe, men tidsplanen var så stram, selv en sådan lille pause kunne ikke findes. ”

Ashley Mizen tilføjer: ”Vi stoppede en valgt maskine, der passer til kølevæskeskærmen, da vi identificerede et problem med kølevæske i sværdet på et bestemt job. Vi var usikre på, hvor lang tid det skulle tage at passe, så var uvillige til at stoppe en maskine i vores travle periode. Vi fandt ud af, at montering af den første prøveenhed til maskinen faktisk ikke tog nogen tid overhovedet, men at ændre vores svirvfaldsbeholdere, så de passer til kølevækkenbesparelsen, var den tidskrævende proces. Vi testede den første enhed i et par uger og kunne med det samme se fordelen, den er enkel at bruge, og med vores blandbare kølevæskeblanding, der kører mellem 6 og 9 procent, har det tydeligvis sparet os en formue med fordelen af reducerede sump top ups og forbedret husholdning. ”

Ud over en kølevæskeserver, der er specielt designet til CNC drejebænke i schweizisk stil, udvikler Wogaard også et modul til spånbakke, der gør installationen af systemet meget mere effektiv.

Jason Hutt konkluderer: ”Vi ved, at travle virksomheder som Progressive Technology altid vil kæmpe for at gøre det tid til at passe til vores kølevæskesparingsenheder, så vi designer specialeudstyr for at gøre det så hurtigt og nemt som muligt. Udover sværmebaksmodulet vil vi også tilbyde skræddersyede fittingssæt, så om nødvendigt leveres al den rørfitting, der er nødvendig til et specifikt værktøjsmaskiner, med kølevæskeskærmen. ”