Manx Engineers didirikan pada tahun 1945 sebagai perusahaan rekayasa presisi milik keluarga. Sejak pembelian oleh manajemen pada tahun 2009, perusahaan telah beroperasi dari fasilitas 850 m2 yang telah diperbaharui sepenuhnya di Ramsey, di Isle of Man. Di sini, perusahaan terus membangun reputasinya yang patut ditiru untuk layanan yang sangat baik yang memastikan para pelanggannya diberikan solusi rekayasa biaya terendah untuk persyaratan permesinan dan perakitan subkontrak mereka.

Tim yang antusias terdiri dari 22 staf yang sangat terampil menggunakan peralatan mesin CNC terbaru yang dijalankan pada pelanggan pendukung shift dua hari di berbagai industri manufaktur presisi, termasuk aerospace, medis, bawah laut, tenaga fluida, gigi, otomotif volume rendah, telekomunikasi dan piezo -teknik.

Direktur perusahaan, Bob Ringham, mengenang: “Fasilitas kami sebelumnya adalah pabrik tua yang hanya sekitar sepertiga dari ukuran fasilitas baru, dan jika kami menginginkan alat mesin baru kami harus menghapus sesuatu. Mesin terbesar yang bisa kami pasang dibatasi oleh ukuran ambang pintu setinggi sekitar 7 kaki. Kami sekarang memiliki pintu rana rol untuk akses penuh, yang membuat penanganan material jauh lebih efisien. ”

Para direktur baru tetap fokus pada komponen berkecepatan tinggi yang lebih kecil yang digiling dan telah diubah menjadi perusahaan yang telah diakui untuk memasok, para pelanggan tahu bahwa mereka dapat mengandalkan kompetensi inti bisnis untuk bagian-bagian ini. Untuk mendukung ini, sejak pembelian para direktur telah berinvestasi dalam tiga alat mesin baru dengan Citizen A32 baru, mesin turret twin-spindle twin-spindle Mazak Hyper dan turn-mill Mazak Integrex yang dibeli dan diinstal.

Bob Ringham menyatakan: “Kami cenderung berinvestasi di Citizen atau Mazak karena mereka berdua dapat diandalkan, peralatan mesin yang berkualitas tinggi dan staf kami mengenal mereka sehingga kami dapat menggerakkan orang-orang untuk berlindung di hari libur dan seterusnya. Di Isle of Man, penting bagi Anda untuk mendapatkan cadangan yang baik dan kedua pemasok ini menawarkan layanan dan dukungan yang hebat. ”

Mesin bubut kepala geser Citizen A32-VII menawarkan permesinan berdiameter 32mm dengan kecepatan umpan cepat 45m / mnt, menghasilkan produktivitas 30 persen lebih tinggi daripada alat berat sebelumnya. Mampu memotong berat mesin ini dilengkapi dengan 5 sumbu, 6 alat belok, 4 alat putar untuk pemesinan silang, 9 alat untuk pemesinan back-end dan 5 alat untuk pemesinan front-end yang memberikan total 23 alat untuk fleksibilitas. Panjang pemotongan maksimum adalah 320mm dalam satu kali chucking.

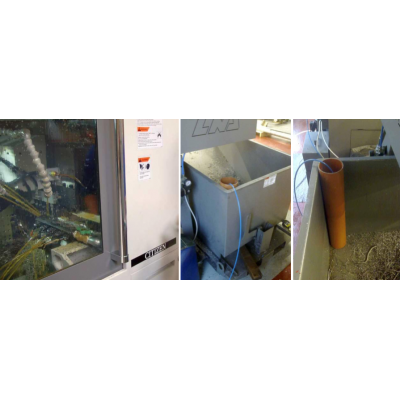

Oli Coolant Saver yang baru dikembangkan dari Wogaard dipasang pada Citizen A32 yang, seperti banyak mesin bubut kepala geser lainnya, menggunakan minyak viskositas rendah yang mahal untuk mendinginkan komponen dan alat pemotong selama pemesinan. Dipasang oleh staf pemeliharaan perusahaan, unit ini telah beroperasi selama beberapa bulan.

Didesain khusus dan berhasil diterapkan pada reklamasi pendingin larut air (minyak larut) dari peralatan mesin dengan konveyor swarf, Coolant Saver telah mengalami pertumbuhan yang fenomenal selama 18 bulan terakhir. Menjadi mudah pas dan mudah digunakan telah membuatnya populer dengan bisnis rekayasa presisi di seluruh dunia. Namun, setelah banyak permintaan untuk pemulihan oli rapi dari pelanggan menggunakan mesin kepala geser, Wogaard telah mengembangkan Coolant Saver khusus untuk aplikasi ini .

"Masih terlalu dini untuk menghitung penghematan yang tepat, tetapi sudah pasti membayar untuk dirinya sendiri," kata Bob Ringham. “Satu barel minyak pendingin yang rapi adalah kebutuhan yang mahal; jika kita dapat memulihkan sebanyak mungkin dari rawa itu masuk akal bisnis yang baik dan implikasi positif bagi lingkungan juga. "

Sementara konveyor suku cadang pada Citizen A32 mengambil komponen-komponen mesin dari amplop yang berfungsi, ini cenderung halus dan mudah dikeringkan, sehingga oli kembali ke bah 220 liter mesin tanpa terlalu banyak kehilangan. Namun, conveyor swarf menyeret oli yang rapi keluar dengan chip dan di sinilah Coolant Saver membuat dampak yang paling signifikan.

Bob Ringham menjelaskan: “Sebagai toko teknik subkontrak, kami mengolah spesifikasi pelanggan dan potongan bahan mulai dari kuningan yang mudah dikerjakan dan tembaga hingga ke eksotik seperti Inconel dan titanium. Swarf selalu terpisah, membuat ekstraksi pendingin oli yang rapi menjadi semakin penting karena jumlah tempat swarf dengan, katakanlah, setengah liter limbah akan segera menjadi luar biasa ".

“Ditambah lebih dari seminggu, ini adalah jumlah pendingin yang signifikan dan semua staf merasa perlu untuk mengurangi jumlah top-up bah yang diperlukan. Kami akan menambahkan minyak ke mesin sekitar tiga kali per minggu, dan sekarang kami telah mengurangi ini menjadi satu kali per minggu. Jadi, penanganan oli berkurang seiring dengan kemungkinan tumpahnya dalam perjalanan atau saat mencoba menuangkannya ke dalam tangki mesin. Semuanya meningkatkan tata graha kita. ”

Insinyur Manx telah membeli dua lompatan swarf baru yang telah ditentukan dan dilengkapi dengan selongsong pelindung di sudut untuk menampung Coolant Saver. Bob Ringham menunjukkan bahwa Wogaard jelas tidak memiliki masalah untuk menarik oli yang rapi dari lompatan, dengan operator hanya menyalakan atau mematikan unit sesuai kebutuhan.

Dia menyimpulkan: "Kami ingin memperluas penggunaan Coolant Saver ke dua mesin bubut kepala warga Citi lainnya, karena kami dapat melihat manfaat langsung dari investasi dan pemasangannya sangat mudah."