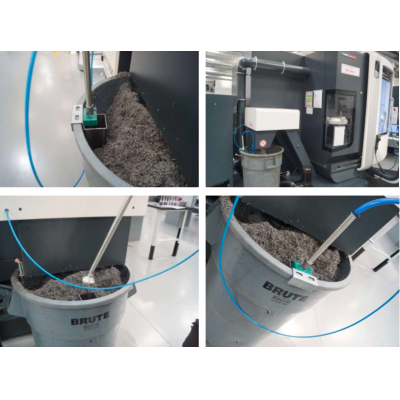

Il risparmiatore di refrigerante Wogaard in uso presso Progressive Technology.

Fornendo servizi di lavorazione CNC avanzati per la maggior parte dei settori industriali ad alta tecnologia, la Progressive Technology di Newbury ha, in termini di metodi e capacità, spostato significativamente da dove la società ha iniziato. Tuttavia, geograficamente non si è affatto mosso affatto poiché l'azienda a conduzione familiare è stata inizialmente costituita a Overton, appena fuori Basingstoke, a meno di 30 minuti di distanza. Quando, nel 1995, il proprietario dell'azienda ha rilevato il piccolo business di jig e strumenti da suo padre, ha investito in elettroerosione a filo e tecnologia di lavorazione CNC per supportare le esigenze dei clienti in quel momento.

Poi, circa 7 anni fa, la società ha investito nella tecnologia di lavorazione CNC a 5 assi quando un fornitore di componenti di Formula Uno di Newbury ha deciso di appendere i propri strumenti. "Abbiamo acquisito l'edificio e alcune delle risorse della macchina utensile", ricorda Improvements Engineer, Ashley Mizen. "Sebbene non abbiamo rilevato l'attività. I clienti del motorsport ci guardarono per colmare il vuoto che era rimasto. Avevamo l'attrezzatura e la capacità, quindi abbiamo applicato le nostre conoscenze ingegneristiche ai vari progetti e da lì è cresciuto.

"All'epoca avevamo il sito a 5 assi a Newbury e le macchine di tornitura e fresatura verticale di Overton. Abbiamo continuato a crescere e abbiamo spostato tutta la fresatura nel sito originale di Newbury. Con l'acquisto di più macchinari, siamo arrivati a un punto in cui eravamo pronti per scoppiare, così abbiamo iniziato a cercare Newbury per altri siti e poi abbiamo acquistato la nostra struttura attuale circa tre anni fa. "

Dopo un vasto programma di ristrutturazione, l'unità di 5.000 m2 era pronta per l'occupazione, ma la finestra dell'opportunità di trasferirsi tra i periodi di punta della stagione sportiva era di sole due settimane. "Abbiamo spostato le macchine utensili che stavamo mantenendo e ne abbiamo sostituite altre. Il nostro vecchio Mikron è stato aggiornato con un nuovo Mikron HPM600U. Due nuovi DMG 40 eVos insieme a due nuovi DMG 60 eVos sono stati aggiunti all'elenco degli impianti ", afferma Ashley Mizen.

Questa filosofia di investimento è proseguita con l'espansione della società, con tre centri di lavorazione del modello CMS a 5 assi aggiunti a fianco di due nuovi centri di lavorazione Hedelius a 5 assi e DMU DMU 50. Continua: "Siamo un'azienda di reazione rapida; abbiamo un portafoglio ordini che tende a fluttuare molto. Lavorando con tutti i principali team di F1, investiamo costantemente in nuove tecnologie. Specifichiamo le nostre macchine molto bene, con molte funzionalità aggiuntive incluse per renderle il più efficienti e versatili possibile. "

Oggi, la forza lavoro di 60 persone altamente qualificate lavora 7 giorni su 7, 24 ore al giorno. Il taglio dei materiali comprende una gamma completa di tecnopolimeri, acciai inossidabili, acciai per utensili trattati termicamente, alluminio serie 7, titanio e leghe resistenti al calore come Inconel, nonché compositi a matrice metallica per inclusione di silicio che utilizzano utensili PCD. Tutto il personale ha il potere e la fiducia da consegnare, come afferma Ashley Mizen "è una questione di assicurarsi che i lavori giusti vadano all'ingegnere giusto".

Le dimensioni dei lotti variano, i clienti del motorsport potrebbero ordinare 12 parti; sei di ogni mano, mentre i componenti medici di precisione sono normalmente a 500. "Uno dei maggiori problemi per noi è la macchina che utilizza molta pressione elevata attraverso il refrigerante del mandrino, quindi le macchine tendono a inondare a meno che non si mantengano sempre i trasportatori di trucioli. Tuttavia, quello riempie presto i contenitori di trucioli di refrigerante. "

"Quando le regole dello scrap metal sono cambiate di recente, abbiamo deciso di utilizzare un unico fornitore di servizi di origine, ma non volevano che il nostro scrap fosse bagnato. Avevamo un sistema in cui i raccoglitori dei trucioli venivano caricati su un dispositivo, quindi rovesciati per scaricarli. Questo è stato un processo disordinato e molto inefficiente. È stato effettuato all'interno da un paio di persone ed era impossibile drenare i trucioli in modo pulito. Ha anche il potenziale di causare un pericolo a causa del versamento di refrigerante sul pavimento dell'officina. Inoltre, abbiamo avuto una persona di manutenzione a tempo pieno che ha reintegrato il liquido di raffreddamento nelle vaschette della macchina utensile ", spiega Ashley Mizen.

Il sistema di riciclaggio del refrigerante Wogaard è stato presentato alla società dal direttore delle vendite, Jason Hutt, che ricorda: “Tutti alla Progressive Technology potevano vedere i vantaggi del montaggio del risparmiatore del refrigerante, ma il carico di lavoro ha reso difficile il montaggio delle unità sulle macchine . Ci vogliono solo circa 20 minuti per adattarsi, ma il programma era così stretto che non è stato possibile trovare una pausa così piccola. ”

Ashley Mizen aggiunge: “Abbiamo fermato una macchina scelta per adattarsi al risparmiatore di refrigerante quando abbiamo identificato un problema con il refrigerante nel cestino dei trucioli in un particolare lavoro. Non eravamo sicuri di quanto tempo ci sarebbe voluto per adattarci, quindi eravamo riluttanti a fermare una macchina durante il nostro periodo frenetico. Abbiamo scoperto che il montaggio dell'unità di prova iniziale sulla macchina in realtà non ha richiesto affatto tempo, ma la modifica dei nostri contenitori per trucioli per adattarli al risparmiatore di refrigerante è stato il processo che richiede tempo. Abbiamo testato la prima unità per alcune settimane e potremmo vedere immediatamente il vantaggio, è semplice da usare e, con il nostro mix di refrigerante miscibile con acqua compreso tra il 6 e il 9%, ci ha ovviamente risparmiato una fortuna, con il vantaggio di ridotte ricariche di pozzetti e miglioramento delle pulizie. "

Oltre a un dispositivo di raffreddamento del liquido di raffreddamento appositamente progettato per torni CNC a testa scorrevole in stile svizzero, Wogaard sta anche sviluppando un modulo per bidoni per sfridi che renderà l'installazione del sistema molto più efficiente.

Jason Hutt conclude: “Sappiamo che aziende impegnate come Progressive Technology faranno sempre fatica a trovare il tempo di adattare le nostre unità di risparmio del refrigerante, quindi stiamo progettando apparecchiature ausiliarie per renderlo il più semplice e veloce possibile. Oltre al modulo contenitore per trucioli offriremo anche kit di raccordi su misura, quindi se necessario tutti i raccordi necessari per una specifica macchina utensile verranno forniti con il risparmiatore di refrigerante. ”