Manx Engineers powstał w 1945 roku jako rodzinna firma inżynierii precyzyjnej. Od czasu wykupu menedżerskiego w 2009 r. Firma prowadzi działalność z całkowicie odnowionego zakładu o powierzchni 850 m2 w Ramsey na wyspie Man. W tym miejscu firma kontynuuje swoją godną pozazdroszczenia reputację dzięki doskonałej obsłudze, która zapewnia klientom najniższe koszty rozwiązań inżynieryjnych w zakresie obróbki podwykonawczej i wymagań montażowych.

Entuzjastyczny zespół 22 wysoko wykwalifikowanych pracowników korzysta z najnowszych obrabiarek CNC obsługiwanych przez dwudniową obsługę zmianową w różnych branżach produkcji precyzyjnej, w tym lotniczej, medycznej, podwodnej, płynnej, dentystycznej, motoryzacyjnej, telekomunikacyjnej i piezoelektrycznej -technik.

Dyrektor firmy, Bob Ringham, wspomina: „Nasz poprzedni obiekt był starą budową młynów, która stanowiła tylko jedną trzecią wielkości nowego obiektu i gdybyśmy chcieli nowej obrabiarki, musielibyśmy coś usunąć. Największa maszyna, jaką mogliśmy zainstalować, była ograniczona rozmiarem drzwi na wysokości około 7 stóp. Mamy teraz drzwi roletowe zapewniające pełny dostęp, dzięki czemu obsługa materiałów jest o wiele bardziej wydajna. ”

Nowi dyrektorzy nadal koncentrują się na mniejszych precyzyjnych frezowanych i frezowanych elementach, które firma zyskała uznanie za dostarczanie, ponieważ klienci wiedzą, że mogą polegać na podstawowych kompetencjach biznesowych tych części. zainwestowaliśmy w trzy nowe obrabiarki z nowym Citizen A32, dwuwrzecionową dwuwieżową maszyną Mazak Hyper Quadrex i zakupioną i zainstalowaną maszyną tokarską Mazak Integrex.

Bob Ringham stwierdza: „Mamy tendencję do inwestowania w Citizen lub Mazak, ponieważ są one zarówno niezawodnymi, wysokiej jakości obrabiarkami, jak i nasi pracownicy są z nimi zaznajomieni, dzięki czemu możemy przemieszczać ludzi w poszukiwaniu miejsca na wakacje i tak dalej. Tutaj na Wyspie Man ważne jest, aby uzyskać dobrą kopię zapasową, a obaj ci dostawcy oferują doskonałą obsługę i wsparcie ”.

Tokarka Citizen A32-VII z głowicą przesuwną oferuje obróbkę o średnicy 32 mm z prędkością posuwu wynoszącą 45 m / min, osiąga o 30% wyższą wydajność niż poprzednie maszyny. Maszyna przystosowana do ciężkich cięć wyposażona jest w 5 osi, 6 narzędzi tokarskich, 4 narzędzia obrotowe do obróbki krzyżowej, 9 narzędzi do obróbki końcowej i 5 narzędzi do obróbki czołowej, co daje w sumie 23 narzędzia do elastyczności. Maksymalna długość cięcia wynosi 320 mm w jednym mocowaniu.

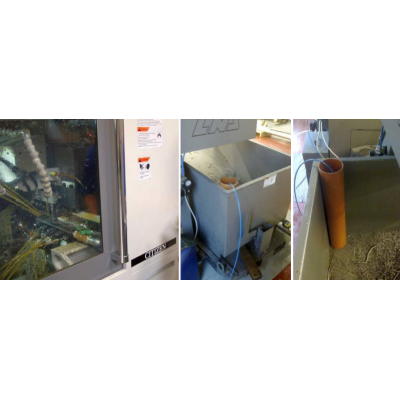

Nowo opracowany oszczędny olej chłodzący Wogaard jest wyposażony w Citizen A32, który podobnie jak wiele tokarek z głowicą przesuwną, wykorzystuje drogi olej o niskiej lepkości do chłodzenia komponentów i narzędzi tnących podczas obróbki. Zainstalowany przez personel firmy, jednostka działa od kilku miesięcy.

Zaprojektowany i z powodzeniem stosowany do odzyskiwania chłodzącego wodę (rozpuszczalnego oleju) chłodziwa z obrabiarek z przenośnikami wiórów, Coolant Saver odnotował fenomenalny wzrost w ciągu ostatnich 18 miesięcy. Łatwość dopasowania i prosta obsługa sprawiają, że jest popularny wśród firm z branży inżynierii precyzyjnej na całym świecie. Jednak w wyniku wielu próśb o odzyskanie czystego oleju od klientów korzystających z maszyn z przesuwanymi głowicami, Wogaard opracował funkcję oszczędzania chłodziwa specjalnie do tego zastosowania .

„Jest za wcześnie, aby obliczyć dokładne oszczędności, ale z pewnością płaci za siebie”, mówi Bob Ringham. „Beczka czystego oleju chłodzącego jest kosztowną koniecznością; jeśli uda nam się odzyskać jak najwięcej z wiórów, to ma to sens biznesowy i ma również pozytywne implikacje dla środowiska ”.

Podczas gdy przenośnik części w Citizen A32 usuwa obrabiane elementy z obwiedni roboczej, mają one tendencję do gładkości i są łatwo odprowadzane, dzięki czemu olej powraca do 220 litrowego zbiornika bez zbytniej straty. Jednak przenośnik wiórów wyciąga zgrabny olej z wiórów i właśnie tutaj efekt chłodzący chłodziwa ma największy wpływ.

Bob Ringham wyjaśnia: „Jako warsztat inżynieryjny podwykonawców obrabiamy zgodnie ze specyfikacjami klientów, a zakres cięcia materiałów obejmuje zarówno prostą obróbkę mosiądzu, jak i miedź, aż po egzotyki, takie jak Inconel i tytan. Wióry są zawsze segregowane, co sprawia, że ekstrakcja czystego chłodziwa olejowego jest jeszcze bardziej krytyczna, ponieważ liczba pojemników na wióry z, powiedzmy, pół litra odpadowego płynu chłodzącego wkrótce stanie się przytłaczająca ”.

„W ciągu tygodnia doszło do znacznej ilości chłodziwa i całego personelu, który zmniejszył liczbę wymaganych uzupełnień miski olejowej. Dodawalibyśmy olej do maszyny około trzy razy w tygodniu, a teraz zmniejszyliśmy to do jednego na tydzień. Tak więc obsługa oleju jest zmniejszona wraz z szansami na wylanie oleju podczas transportu lub podczas próby wylania go do zbiornika maszyny. Wszystko to usprawnia nasze sprzątanie. ”

Manx Engineers zakupił dwa nowe pojemniki na wióry, które zostały określone i wyposażone w osłonę ochronną w rogu, aby pomieścić urządzenie chłodzące. Bob Ringham podkreśla, że Wogaard z pewnością nie ma problemu z wyciągnięciem zgrabnego oleju ze skrzyni, a operator po prostu włącza i wyłącza urządzenie zgodnie z wymaganiami.

Podsumowuje: „Chcemy rozszerzyć zastosowanie oszczędzania chłodziwa na inne dwie tokarki z przesuwaną głowicą Citizen, ponieważ widzimy natychmiastową korzyść z inwestycji, a instalacja jest bardzo prosta”.