Wogaard- kølemiddelbesparelsen har sparet Cook Compression tid og penge.

Dover Corporation er et af de største globale ingeniørfirmaer; det består af over 500 virksomheder, der omsætter i alt omkring 8 milliarder dollars om året. Som en strategisk del af det multinationale Dover Corporation leverer Cook Compression Group løsninger til det globale frem- og tilbagegående kompressormarked. Fra sine faciliteter i Ellesmere Port understøtter Cook Compression kunder i energisektoren og er gruppens Center for Excellence for pladeventiler.

Brugt i industrielle dobbeltvirkende frem- og tilbagegående kompressorer fungerer pladeventiler som fjederbelastede tilbagevendelsesventiler. Det dobbeltvirkende stempel skaber sugning og udladning, og den differentielle trykændring lukker sugefventilen og åbner udledningen for at lade gassen bevæge sig. Disse sofistikerede kompressorer bruges af virksomheder, der kræver effektiv gasoverførsel, såsom større olie- og gasraffinaderier.

Kompressorer af denne type skal have levetid i marken, så pladeventilmaterialet skal være korrekt specificeret og nøjagtigt fremstillet. Når det er sagt, tilbyder Cook Compression også renovering og opgraderingssupport til sine kunder.

Plantechef, David Wain, siger: ”Det vigtigste materiale til ventiler er 416 rustfrit, men vi maskinerer også 420 rustfrit, 17 / 4PH, 300-serien rustfrit såvel som støbejern. Ventilinternaler er lavet af 420 rustfrit og teknisk plast, såsom PTFE, PEEK og Nylon. Afhængigt af hvad kunden komprimerer vil forskellige materialer blive specificeret, så gasserne ikke angriber og korroderer ventilpladematerialet. Vi lægger en stor indsats på F & U af nye materialer for at forbedre ydeevnen ved at komprimere forskellige typer gas. Nogle af kompressorerne kører tørre, mens andre smøres, dette påvirker valget af ventilmateriale til forskellige anvendelser. ”

For at fremstille sine produkter driver virksomheden et betydeligt antal CNC-værktøjsmaskiner på stedet med nøglemaskiner, der kører døgnet rundt. ”Cook er vokset med ca. 15 procent år for år i de sidste 10 år, så vi har investeret i ny produktionsteknologi, hvilket gør hele anlægget mere effektiv,” forklarer David Wain.

Han fortsætter: ”Inkluderet de to nye Doosan-maskiner, der for nylig er installeret, har vi 17 CNC-maskiner på stedet, der varierer fra 2-aksede CNC drejebænke til flerakse drejebænke og bearbejdningscentre. Vi har også en Kasto Twin A2 CNC-båndsav, der er i stand til at skære materiale op til 300 mm i diameter.

”Sagen er et meget pålideligt stykke sæt. Imidlertid forbrugte det en betydelig mængde kølevæske på grund af de små fliser, der trækkede den ud på sværvtransportøren. Vi havde set Wogaard- kølemiddelvakuumværktøjet, da Business Manager, Jason Hutt, kom for at forklare fordelene ved det for os. Han tilladte os at have en til retssag, selvom der ikke var noget tidligere tilfælde af, at enheden blev brugt på en CNC-sav. Det eneste spørgsmålstegn var pumpens størrelse, men vi prøvede den, og den har virkelig betalt udbytte. ”

Før montering af kølevæskeskæreren, måtte savoperatøren, Matt Hollins, bruge et afløbskranke til at fjerne eventuelt kølevæske fra sværdet, ved hjælp af en 5 liters tromle til at fange den og pore kølevæsken tilbage i tanken, forhåbentlig uden at spildes også meget på gulvet. Da drænhullet var ca. 6 mm fra bunden af skraldespanden, er der altid en rest tilbage i skraldespanden, så det var ikke en ideel metode.

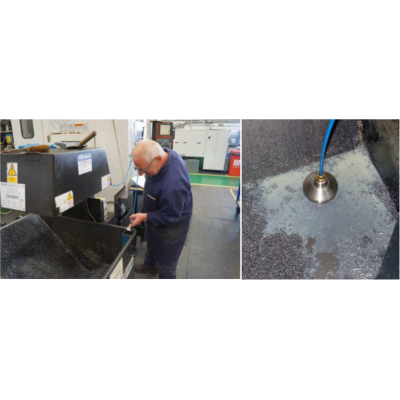

Tilsluttet kølevæskepumpen ved hjælp af en fleksibel linje, placeres kølevæskesparret simpelthen i savens svirvlebakke. Når maskinen kører, bruges kølevæskepumpen til at generere et vakuum af Wogaard-enheden, der simpelthen trækker kølevæsken tilbage op fra skraldespanden og tilbage i maskinens tank. ”Med den monterede kølevæskesparer er skraldespanderne praktisk talt tomme, når vi tjekker dem,” siger Matt Hollins. ”Vi toppede tanken med 25 liter en gang om dagen, dette er reduceret til en gang om ugen eller højst to gange om ugen, hvis det kører på mere end to skift.”

Sådan var succesen med kølevæskegenvindingssættet på båndet, at virksomheden besluttede at montere en Wogaard-enhed til hvert af sine værktøjsmaskiner. En af de første, der blev monteret, var et Mazak Nexus lodret CNC-bearbejdningscenter, som maskinoperatør, Joe Diggery, minder om: ”Vi toppede den maskins tank en gang dagligt med omkring 50 liter, og nu er det bare to eller maksimalt tre gange om ugen. ”

Tørklædet har en anden fordel for virksomheden, da HSHEQ (leder af sundhed og sikkerhed, hygiejne, miljø og kvalitet), Phil Avis, forklarer: ”Tørklæderne tømmes to gange om dagen, hvis maskinerne løber fladt ud. Tørklæden opsamles af et genbrugsfirma, og uanset hvilket kølemiddel, der var tilbage i skraldespandene, måtte hældes i IBC'er for korrekt bortskaffelse. Dette medførte naturligvis en ekstra omkostning. ”

Selvom virksomheden stadig overvåger de besparelser, der er opnået med kølevæskespareren , viser en grov beregning en besparelse på omkring en tønde kølemiddel pr. Måned, hvilket giver en tilbagebetaling på mindre end 6 måneder.

Phil Avis konkluderer: ”Installation er enkel, især efter at du har gjort det. Siden vi har fået dem monteret, er ikke kun operatørerne tilfredse med resultaterne, men det vil også have en stor indflydelse på vores miljø, især når vi forfølger ISO 14001 akkreditering. Vi ønsker at få alt på plads, før vi kalder revisorerne ind, og med dette projekt, der tillader, at trækket kølervæske effektivt pumpes direkte tilbage i maskinerne, er det en win: win-situation. ”