Der Wogaard- Kühlmittelsparer spart Cook Compression Zeit und Geld.

Die Dover Corporation ist eines der größten globalen Maschinenbauunternehmen. Das Unternehmen setzt sich aus über 500 Unternehmen zusammen, die jährlich einen Umsatz von rund 8 Milliarden US-Dollar erwirtschaften. Als strategischer Teil der multinationalen Dover Corporation bietet die Cook Compression Group Lösungen für den globalen Markt für Kolbenkompressoren. Cook Compression betreut von seinem Standort in Ellesmere Port aus Kunden im Energiesektor und ist das Kompetenzzentrum für Plattenventile der Gruppe.

Plattenventile werden in industriellen doppeltwirkenden Hubkolbenverdichtern als federbelastete Rückschlagventile eingesetzt. Der doppeltwirkende Kolben erzeugt eine Ansaugung und eine Abgabe, und die Druckdifferenz schließt das Ansaugventil und öffnet die Abgabe, damit sich das Gas bewegen kann. Diese hochentwickelten Kompressoren werden von Unternehmen eingesetzt, die einen effizienten Gastransfer benötigen, z. B. großen Öl- und Gasraffinerien.

Kompressoren dieses Typs müssen im Feld eine lange Lebensdauer aufweisen, sodass das Plattenventilmaterial korrekt spezifiziert und genau hergestellt werden muss. Cook Compression bietet seinen Kunden jedoch auch Unterstützung bei der Modernisierung und Aktualisierung.

Betriebsleiter David Wain sagt: „Das Hauptmaterial für Ventile ist 416 rostfrei, aber wir bearbeiten auch 420 rostfreie, 17 / 4PH, 300er rostfreie Serien sowie Gusseisen. Ventileinbauten bestehen aus 420 rostfreien und technischen Kunststoffen wie PTFE, PEEK und Nylon. Abhängig davon, was der Kunde komprimiert, werden verschiedene Materialien spezifiziert, damit die Gase das Ventilplattenmaterial nicht angreifen und korrodieren. Wir haben große Anstrengungen in die Forschung und Entwicklung neuer Materialien gesteckt, um die Leistung beim Komprimieren verschiedener Gasarten zu verbessern. Einige der Kompressoren laufen trocken, während andere geschmiert werden. Dies wirkt sich auf die Wahl des Ventilmaterials für verschiedene Anwendungen aus. “

Zur Herstellung seiner Produkte betreibt das Unternehmen eine Vielzahl von CNC-Werkzeugmaschinen vor Ort, wobei Schlüsselmaschinen rund um die Uhr laufen. „Cook ist in den letzten 10 Jahren gegenüber dem Vorjahr um rund 15 Prozent gewachsen. Deshalb haben wir in neue Fertigungstechnologien investiert, um die gesamte Anlage effizienter zu machen“, erklärt David Wain.

Er fährt fort: „Unter Einbeziehung der beiden kürzlich installierten neuen Doosan-Werkzeugmaschinen waren 17 CNC-Maschinen vor Ort, die von 2-Achsen-CNC-Drehmaschinen über Mehrachsen-Drehmaschinen bis hin zu Bearbeitungszentren reichen. Wir haben auch eine Kasto Twin A2 CNC-Bandsäge, die Material mit einem Durchmesser von bis zu 300 mm schneiden kann.

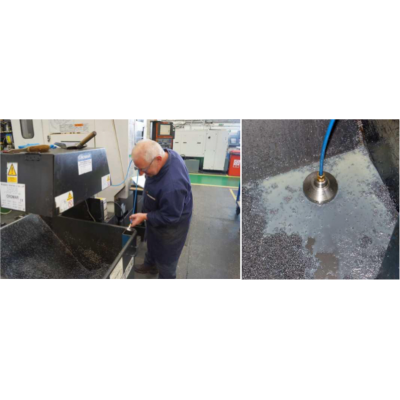

„Die Säge ist ein sehr zuverlässiges Teil des Kits. Es wurde jedoch eine erhebliche Menge Kühlmittel verbraucht, da die kleinen Späne es auf dem Späneförderer herausschleppten. Wir hatten das Wogaard- Kühlmittel-Vakuum-Werkzeug gesehen, als Business Manager Jason Hutt kam, um uns die Vorteile zu erklären. Er erlaubte uns, eine Probe zu haben, obwohl es bisher keinen Fall gab, in dem die Einheit auf einer CNC-Säge verwendet wurde. Das einzige Fragezeichen war die Größe der Pumpe, aber wir haben es versucht und es hat sich wirklich ausgezahlt. “

Vor der Installation des Kühlmittelsparers müsste der Sägebediener Matt Hollins mithilfe eines Ablasshahns das Kühlmittel aus dem Spänebehälter entfernen und mit einer 5-Liter-Trommel auffangen, um das Kühlmittel wieder in den Tank zu leiten, hoffentlich ohne es zu verschütten viel auf dem Boden. Da sich das Ablaufloch ca. 6 mm vom Boden des Behälters entfernt befand, befand sich immer noch ein Rückstand im Behälter, so dass dies keine ideale Methode war.

Der über eine flexible Leitung mit der Kühlmittelpumpe verbundene Kühlmittelsparer wird einfach in den Spänebehälter der Säge gelegt. Bei laufender Maschine erzeugt die Wogaard-Einheit über die Kühlmittelpumpe ein Vakuum, das das Kühlmittel einfach aus dem Behälter zurück in den Maschinentank saugt. "Mit dem eingebauten Kühlmittelsparmodus sind die Behälter jetzt praktisch leer, wenn wir sie überprüfen", sagt Matt Hollins. „Wir haben den Tank einmal täglich mit 25 Litern aufgefüllt, dies wurde auf einmal pro Woche oder maximal zweimal pro Woche reduziert, wenn er in mehr als zwei Schichten betrieben wird.“

Der Erfolg des Kühlmittel-Recycling-Kits auf der Band war der Grund, warum das Unternehmen beschloss, an jeder seiner Werkzeugmaschinen eine Wogaard-Einheit anzubringen. Eines der ersten, das eingebaut wurde, war ein vertikales CNC-Bearbeitungszentrum von Mazak Nexus, wie der Maschinenbediener Joe Diggery erinnert: „Wir haben den Tank dieser Maschine einmal am Tag mit rund 50 Litern aufgefüllt , und jetzt sind es nur noch zwei oder maximal drei mal pro Woche."

Trockene Späne haben einen weiteren Vorteil für das Unternehmen, wie HSHEQ-Manager (Health and Safety, Hygiene, Environment and Quality), Phil Avis, erklärt: „Die Späne werden zweimal täglich geleert, wenn die Maschinen voll sind. Die Späne werden von einem Recyclingunternehmen abgeholt und das in den Behältern verbleibende Kühlmittel musste zur ordnungsgemäßen Entsorgung in IBCs gegossen werden. Dafür fallen natürlich zusätzliche Kosten an. “

Obwohl das Unternehmen die mit dem Kühlmittelsparer erzielten Einsparungen noch überwacht, ergibt eine grobe Berechnung eine Einsparung von rund einem Fass Kühlmittel pro Monat, was eine Amortisation von weniger als 6 Monaten ergibt.

Phil Avis fasst zusammen : „Die Installation ist einfach, vor allem nachdem Sie eine durchgeführt haben. Da wir sie eingebaut haben, sind nicht nur die Bediener mit den Ergebnissen zufrieden, sondern dies wird auch erhebliche Auswirkungen auf unsere Umwelt haben, insbesondere wenn wir uns um ISO bemühen 14001 Akkreditierung. Wir wollen alles in Ordnung bringen, bevor wir die Auditoren hinzuziehen, und mit diesem Projekt, bei dem herausgezogenes Kühlmittel effektiv direkt in die Maschinen zurückgepumpt wird, ist es eine Win-Win-Situation. “