L'économiseur de liquide de refroidissement Wogaard a permis d'économiser temps et argent pour la compression.

The Dover Corporation est l'une des plus grandes sociétés d'ingénierie mondiales. il est composé de plus de 500 entreprises réalisant un chiffre d'affaires total d'environ 8 milliards de dollars par an. En tant que partie stratégique de la multinationale Dover Corporation, le groupe de compression Cook propose des solutions pour le marché mondial des compresseurs à pistons. Depuis ses installations à Ellesmere Port, Cook Compression soutient les clients du secteur de l’énergie et constitue le centre d’excellence du groupe pour les vannes à plaques.

Utilisées dans les compresseurs alternatifs industriels à double effet, les vannes à clapet agissent comme des clapets anti-retour à ressort. Le piston à double effet crée une aspiration et une décharge et le changement de pression différentiel fermera la vanne d'aspiration et ouvrira la décharge pour permettre au gaz de se déplacer. Ces compresseurs sophistiqués sont utilisés par les entreprises nécessitant un transfert de gaz efficace, telles que les grandes raffineries de pétrole et de gaz.

Les compresseurs de ce type doivent offrir une longévité sur le terrain, de sorte que le matériau de la vanne à plaque doit être correctement spécifié et fabriqué avec précision. Cela dit, Cook Compression fournit également une assistance en matière de mise à niveau et de mise à niveau à ses clients.

David Wain, directeur de l'usine, déclare: «Le matériau principal pour les vannes est l'inox 416, mais nous usinons également des aciers inoxydables 420, 17 / 4PH, séries 300 ainsi que des fontes. Les composants internes des vannes sont fabriqués à partir de 420 plastiques inoxydables et techniques, tels que le PTFE, le PEEK et le Nylon. Selon ce que le client est en train de comprimer, différents matériaux seront spécifiés de manière à ce que les gaz n'attaquent pas et ne corrodent pas le matériau de la plaque de soupape. Nous consacrons beaucoup d’efforts à la R & D sur de nouveaux matériaux afin d’améliorer les performances de compression de différents types de gaz. Certains compresseurs fonctionnent à sec alors que d'autres sont lubrifiés, cela affecte le choix du matériau de la vanne pour différentes applications. ”

Pour fabriquer ses produits, la société exploite un nombre important de machines-outils à commande numérique sur site, avec des machines clés fonctionnant 24 heures sur 24. «Cook a connu une croissance d'environ 15% par an au cours des 10 dernières années. Nous avons donc investi dans de nouvelles technologies de fabrication, ce qui a rendu l'ensemble de l'installation plus efficace», explique David Wain.

Il poursuit: «En incluant les deux nouvelles machines-outils Doosan récemment installées, nous avons 17 machines CNC sur site, qui vont des tours à commande numérique à 2 axes aux tours à plusieurs axes et aux centres d'usinage. Nous disposons également d'une scie à ruban Kasto Twin A2 à commande numérique capable de couper des matériaux d'un diamètre allant jusqu'à 300 mm.

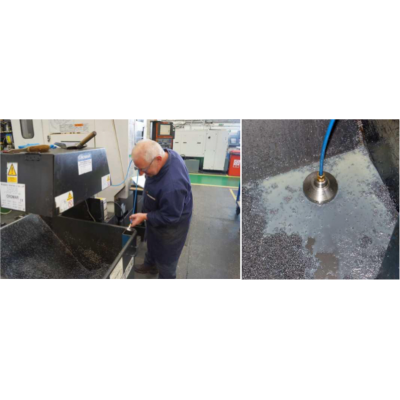

«La scie est un kit très fiable. Cependant, il consommait une quantité importante de liquide de refroidissement en raison des petits copeaux le traînant sur le convoyeur à copeaux. Nous avions déjà vu l' outil de vide pour liquide de refroidissement Wogaard lorsque le directeur commercial, Jason Hutt, est venu nous en expliquer les avantages. Il nous a permis d'en faire l'essai, bien qu'il n'y ait pas eu de cas précédent d'utilisation de l'unité sur une scie à commande numérique. Le seul point d'interrogation était la taille de la pompe, mais nous l'avons essayé et cela a vraiment porté ses fruits. ”

Avant d'installer l'économiseur de liquide de refroidissement, l'opérateur de la scie, Matt Hollins, devrait utiliser un robinet de vidange pour retirer tout liquide de refroidissement de la corbeille à copeaux, en utilisant un fût de 5 litres pour le capturer et le renfoncer dans le réservoir, sans trop le renverser. beaucoup sur le sol. Comme le trou de vidange se trouvait à environ 6 mm du fond de la corbeille, il restait toujours un résidu dans la corbeille. Ce n'était donc pas une méthode idéale.

Relié à la pompe à liquide de refroidissement par une conduite flexible, l'économiseur de liquide de refroidissement est simplement placé dans le bac à copeaux de la scie. Lorsque la machine est en marche, la pompe à liquide de refroidissement est utilisée pour générer un vide, ce qui ramène simplement le liquide de refroidissement du bac vers le réservoir de la machine. «Avec l'économiseur de liquide de refroidissement installé, les bacs sont maintenant pratiquement vides lorsque nous les vérifions», explique Matt Hollins. «Nous remplissions le réservoir avec 25 litres une fois par jour. Cela a été réduit à une fois par semaine ou à un maximum de deux fois par semaine s’il fonctionne plus de deux quarts de travail.»

Le succès du kit de recyclage de liquide de refroidissement sur le groupe a été tel que la société a décidé d’installer une unité Wogaard sur chacune de ses machines-outils. L’un des premiers à être équipé a été un centre d’usinage CNC vertical Mazak Nexus, rappelle l’opérateur Joe Diggery: «Nous remplissions le réservoir de cette machine avec une capacité journalière d’environ 50 litres. Aujourd'hui, il ne reste plus que deux ou trois fois par semaine. "

Les copeaux secs présentent un autre avantage pour l’entreprise, explique Phil Avis, directeur du HSHEQ (Santé et sécurité, Hygiène, Environnement et Qualité): «Les bacs à copeaux se vident deux fois par jour lorsque les machines fonctionnent à plein régime . Les copeaux sont collectés par une entreprise de recyclage et le liquide de refroidissement restant dans les bacs doit être versé dans des GRV pour une élimination correcte. Cela a bien sûr engendré des coûts supplémentaires. "

Bien que la société surveille toujours les économies réalisées avec l’ économiseur de liquide de refroidissement , un calcul approximatif indique une économie d’environ un baril de liquide de refroidissement par mois, ce qui donne un retour sur investissement inférieur à 6 mois.

Phil Avis conclut: «L’installation est simple, en particulier après l’en avoir fait un. Depuis que nous les avons installés, non seulement les opérateurs sont satisfaits des résultats, mais ils auront également un impact majeur sur notre environnement, surtout lorsque nous poursuivons les travaux de l'ISO. Accréditation 14001. Nous voulons que tout soit en place avant de convoquer les auditeurs. Grâce à ce projet qui permet de ré-injecter efficacement le liquide de refroidissement traîné dans les machines, la situation est gagnante. ”