Saver pendingin Wogaard telah menghemat waktu dan uang Cook Compression.

The Dover Corporation adalah salah satu perusahaan rekayasa global terbesar; itu terdiri dari lebih dari 500 perusahaan dengan total sekitar $ 8 miliar per tahun. Sebagai bagian strategis dari Dover Corporation multinasional, Cook Compression Group memberikan solusi untuk pasar kompresor reciprocating global. Dari fasilitasnya di Ellesmere Port, Cook Compression mendukung pelanggan di sektor energi dan merupakan Centre of Excellence grup untuk katup pelat.

Digunakan dalam kompresor reciprocating aksi ganda industri, katup pelat bertindak sebagai katup non-balik pegas. Piston aksi ganda menghasilkan hisap dan pelepasan dan perubahan diferensial dalam tekanan akan menutup katup hisap dan membuka pelepasan untuk memungkinkan gas bergerak. Kompresor canggih ini digunakan oleh perusahaan yang membutuhkan transfer gas yang efisien, seperti kilang minyak dan gas utama.

Kompresor jenis ini harus menawarkan umur panjang di lapangan sehingga bahan pelat katup harus ditentukan dengan benar dan diproduksi secara akurat. Konon, Cook Compression juga menyediakan perbaikan dan peningkatan dukungan bagi pelanggannya.

Manajer Pabrik, David Wain, mengatakan: “Bahan utama untuk katup adalah 416 stainless, tetapi kami juga mesin 420 stainless, 17 / 4PH, 300 stainless seri serta besi cor. Internal Valve terbuat dari 420 stainless dan plastik rekayasa, seperti PTFE, MENGINTIP dan Nylon. Tergantung pada apa pelanggan mengkompresi bahan yang berbeda akan ditentukan sehingga gas tidak menyerang dan menimbulkan korosi pada material pelat katup. Kami berupaya keras dalam R&D materi baru untuk meningkatkan kinerja mengompresi berbagai jenis gas. Beberapa kompresor mengering sementara yang lainnya dilumasi, ini memengaruhi pilihan bahan katup untuk berbagai aplikasi. ”

Untuk memproduksi produk-produknya, perusahaan mengoperasikan sejumlah besar peralatan mesin CNC di lokasi, dengan mesin-mesin utama beroperasi sepanjang waktu. "Cook telah tumbuh sekitar 15 persen tahun ke tahun selama 10 tahun terakhir, jadi kami telah berinvestasi dalam teknologi manufaktur baru, membuat seluruh fasilitas lebih efisien," jelas David Wain.

Dia melanjutkan: “Termasuk dua alat mesin Doosan baru yang baru saja diinstal, kami memiliki 17 mesin CNC di lokasi, yang bervariasi dari mesin bubut CNC 2 sumbu hingga mesin bubut multi-sumbu dan pusat permesinan. Kami juga memiliki gergaji pita Kasto Twin A2 CNC yang mampu memotong bahan hingga diameter 300mm.

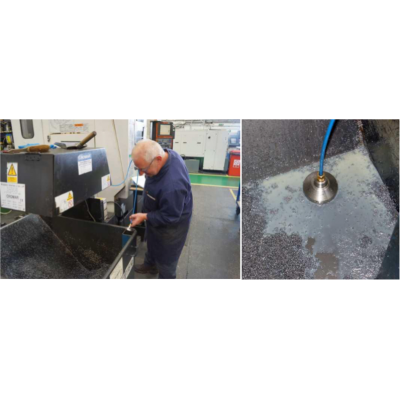

“Gergaji adalah alat yang sangat andal. Namun, itu mengkonsumsi jumlah pendingin yang signifikan karena chip kecil menyeretnya keluar di conveyor swarf. Kami telah melihat alat pendingin vakum Wogaard ketika Business Manager, Jason Hutt, datang untuk menjelaskan manfaatnya kepada kami. Dia mengizinkan kami untuk melakukan satu persidangan, meskipun sebelumnya tidak ada kasus unit yang digunakan pada gergaji CNC. Satu-satunya tanda tanya adalah ukuran pompa, tetapi kami mencobanya dan benar-benar membayar dividen. ”

Sebelum memasang penghemat pendingin, operator gergaji, Matt Hollins, harus menggunakan keran pembuangan untuk mengeluarkan cairan pendingin dari tempat sampah, dengan menggunakan drum 5 liter untuk menangkapnya dan membuka kembali cairan pendingin ke dalam tangki, semoga tanpa menumpahkan terlalu banyak banyak di lantai. Karena lubang pembuangan sekitar 6mm dari dasar tempat sampah, selalu ada residu yang tersisa di tempat sampah jadi itu bukan metode yang ideal.

Terhubung ke pompa pendingin dengan saluran fleksibel, penghemat pendingin hanya ditempatkan di tempat swarf saw. Saat mesin beroperasi, pompa pendingin digunakan untuk menghasilkan ruang hampa oleh unit Wogaard, yang hanya menarik kembali pendingin dari tempat sampah dan kembali ke tangki mesin. "Dengan penghemat pendingin terpasang, tempat sampah sekarang praktis kosong ketika kami memeriksanya," kata Matt Hollins. "Kami mengisi tangki dengan 25 liter sekali sehari, ini telah dikurangi menjadi seminggu sekali, atau maksimum dua kali seminggu jika berjalan di lebih dari dua shift."

Begitulah keberhasilan kit daur ulang pendingin pada pita melihat bahwa perusahaan memutuskan untuk memasang unit Wogaard untuk masing-masing peralatan mesinnya. Salah satu yang pertama kali dipasang adalah pusat pemesinan CNC vertikal Mazak Nexus, sebagai operator mesin, Joe Diggery, mengenang: “Kami mengisi tangki mesin itu sekali sehari dengan sekitar 50 liter, dan sekarang hanya dua atau maksimum tiga kali per minggu. "

Dry swarf memiliki manfaat lain bagi bisnis ini, seperti Manajer HSHEQ (Kesehatan dan Keselamatan, Kebersihan, Lingkungan dan Kualitas), Phil Avis, menjelaskan: “Tempat swarf dikosongkan dua kali sehari jika mesin kehabisan. Swarf dikumpulkan oleh perusahaan daur ulang dan cairan pendingin apa pun yang tersisa di tong harus dituangkan ke dalam IBC untuk pembuangan yang benar. Ini tentu saja menimbulkan biaya tambahan. ”

Meskipun perusahaan masih memantau penghematan yang dicapai dengan penghemat pendingin , perhitungan kasar menunjukkan penghematan sekitar satu barel pendingin per bulan, yang memberikan pengembalian kurang dari 6 bulan.

Phil Avis menyimpulkan: “Pemasangannya sederhana, terutama setelah Anda melakukannya. Karena kami telah memasangnya, tidak hanya para operator senang dengan hasilnya, tetapi juga akan berdampak besar pada lingkungan kami, terutama saat kami mengejar ISO 14001 akreditasi. Kami ingin mendapatkan semua yang ada sebelum kami memanggil auditor, dan dengan proyek ini memungkinkan pendingin yang diseret untuk dipompa secara efektif langsung ke mesin, itu adalah sebuah kemenangan: situasi menang. ”