Wogaard クーラントセーバーは、Cook Compressionの時間と費用を節約しています。

ドーバーコーポレーションは、最大のグローバルエンジニアリング企業の1つです。 500社を超える企業で構成され、年間約80億ドルを売り上げています。クックコンプレッショングループは、多国籍企業のドーバーコーポレーションの戦略的部分として、グローバルなレシプロコンプレッサー市場向けのソリューションを提供しています。エルズミア港の施設から、クック圧縮はエネルギー部門の顧客をサポートし、プレートバルブのグループの中心地です。

産業用複動往復圧縮機で使用されるプレートバルブは、スプリング式の逆止弁として機能します。複動ピストンは吸引と排出を作り出し、圧力の差の変化が吸引バルブを閉じ、排出を開いてガスを移動させます。これらの洗練されたコンプレッサーは、主要な石油およびガス精製所など、効率的なガス輸送を必要とする企業によって使用されています。

このタイプのコンプレッサーは、現場で長寿命を実現する必要があるため、プレートバルブの材料を正しく指定し、正確に製造する必要があります。とは言うものの、Cook Compressionはお客様に改修とアップグレードのサポートも提供します。

プラントマネージャーのデイビッドウェインは次のように述べています。 「バルブの主な材料は416ステンレスですが、420ステンレス、17 / 4PH、300シリーズステンレス、鋳鉄も加工しています。バルブ内部は、PTFE、PEEK、ナイロンなどの420のステンレスおよびエンジニアリングプラスチックで作られています。顧客が何を圧縮するかに応じて、ガスがバルブプレート材料を攻撃および腐食しないように、異なる材料が指定されます。さまざまなタイプのガスの圧縮性能を改善するために、新しい材料の研究開発に多大な努力を払っています。コンプレッサーの一部は空運転しますが、他のコンプレッサーは潤滑されます。これは、さまざまな用途のバルブ材料の選択に影響します。」

同社は製品を製造するために、主要な機械が24時間稼働しているかなりの数のCNC工作機械を現場で運用しています。 「過去10年間でクックは前年比で約15%成長したため、新しい製造技術に投資し、施設全体をより効率的にしています」とデビッドウェインは説明します。

彼は続けます。「最近導入された2台の新しいDoosan工作機械を含めて、2軸CNC旋盤から多軸旋盤およびマシニングセンターまでさまざまな17台のCNC機械を現場に設置しています。また、直径300mmまでの材料を切断できるKasto Twin A2 CNCバンドソーもあります。

「のこぎりは非常に信頼できるキットです。しかし、小さな切りくずが切りくずコンベヤに引きずり出されるため、かなりの量のクーラントを消費していました。ビジネスマネージャーのJason HuttがWogaard クーラントバキュームツールを見て、その利点を説明してくれました。 CNCのこぎりで使用されていたユニットの以前のケースはありませんでしたが、彼は私たちに試用を許可しました。唯一の疑問符はポンプのサイズでしたが、試してみましたが、実際に利益をもたらしました。」

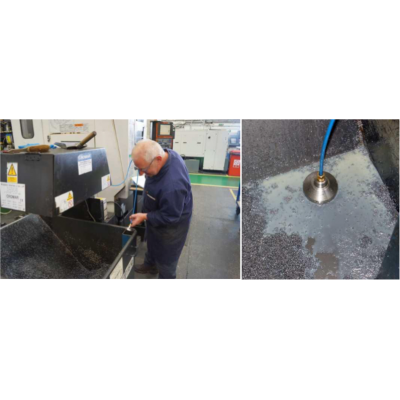

クーラーセーバーを取り付ける前に、のこぎりオペレーターであるマット・ホリンズは、排水タップを使用して切り屑ビンからクーラントを除去し、5リットルのドラムを使用してキャッチし、クーラントをタンクに戻します。床にずっと。排水穴はビンの底から約6mm離れていたため、ビンには常に残留物が残っているため、理想的な方法ではありませんでした。

柔軟なラインでクーラントポンプに接続されたクーラントセーバーは、ソーの切りくず入れに簡単に設置できます。機械が稼働しているとき、クーラントポンプを使用してWogaardユニットによって真空を生成します。Wogaardユニットは、クーラントをビンから引き上げて機械のタンクに戻すだけです。 「クーラントセーバーが取り付けられているため、確認時にビンは実質的に空になっています」と Matt Hollins氏は言います。 「1日に1回25リットルのタンクを補充していましたが、これは週に1回、または2回以上の交代で稼働している場合は最大で週2回に削減されました。」

バンドのクーラントリサイクルキットが成功したので、同社はWogaardユニットを各工作機械に取り付けることにしました。最初に取り付けられたものの1つは、マザックネクサスの垂直CNCマシニングセンターでした。マシンオペレーターのJoe Diggeryは次のように回想します。 「私たちは1日1回、約50リットルでそのマシンのタンク週に数回。」

ドライスワーフには、ビジネスにとってもう1つの利点があります。HSHEQ(健康と安全、衛生、環境、品質)マネージャーのPhil Avis氏は次のように説明します。切りくずはリサイクル会社によって収集され、ビンに残ったクーラントはすべて、正しい廃棄のためにIBCに注入する必要がありました。もちろん、これには追加費用が発生しました。」

同社は、 クーラントセーバーで達成された節約を引き続き監視していますが、大まかな計算では、1か月あたり約1バレルのクーラントが節約され、6か月未満の投資回収が示されています。

Phil Avisは次のように結論しています。 14001認定。審査員を呼ぶ前にすべてを準備しておき、このプロジェクトを使用して、冷却されたクーラントを真っ直ぐに機械に戻すことができるので、win:winの状況です。