Oszczędzacz płynu chłodzącego Wogaard oszczędza czas i pieniądze na Kompresie Cooka.

Dover Corporation jest jedną z największych globalnych firm inżynieryjnych; składa się z ponad 500 firm, które wydają ponad 8 miliardów dolarów rocznie. Jako strategiczna część międzynarodowej korporacji Dover, Cook Compression Group zapewnia rozwiązania dla globalnego rynku sprężarek tłokowych. Cook Compression ze swoich zakładów w Ellesmere Port wspiera klientów w sektorze energetycznym i jest Centrum Doskonałości Grupy dla zaworów płytowych.

Zawory płytowe stosowane w przemysłowych sprężarkach tłokowych dwustronnego działania działają jak sprężynowe zawory zwrotne. Tłok dwustronnego działania wytwarza zasysanie i tłoczenie, a zmiana ciśnienia różnicowego zamyka zawór ssący i otwiera wylot, umożliwiając przepływ gazu. Te wyrafinowane sprężarki są używane przez firmy wymagające wydajnego transferu gazu, takie jak duże rafinerie ropy naftowej i gazu.

Sprężarki tego typu muszą zapewniać długowieczność w terenie, dlatego materiał zaworu płytowego musi być odpowiednio określony i dokładnie wykonany. To powiedziawszy, Cook Compression zapewnia również swoim klientom wsparcie w zakresie renowacji i aktualizacji.

Kierownik zakładu, David Wain, mówi: „Głównym materiałem na zawory jest stal nierdzewna 416, ale produkujemy również stal nierdzewna 420, stal nierdzewna 17 / 4PH, seria 300, a także żeliwo. Elementy wewnętrzne zaworów wykonane są z 420 stali nierdzewnej i konstrukcyjnych tworzyw sztucznych, takich jak PTFE, PEEK i nylon. W zależności od tego, co klient ściska, określone zostaną różne materiały, aby gazy nie atakowały i nie powodowały korozji materiału płyty zaworowej. Wkładamy wiele wysiłku w badania i rozwój nowych materiałów, aby poprawić wydajność sprężania różnych rodzajów gazu. Niektóre sprężarki pracują na sucho, a inne są smarowane, co wpływa na wybór materiału zaworu do różnych zastosowań. ”

Aby wytwarzać swoje produkty, firma obsługuje znaczną liczbę obrabiarek CNC na miejscu, a kluczowe maszyny pracują przez całą dobę. „W ciągu ostatnich 10 lat Cook urósł o około 15 procent rok do roku, dlatego inwestujemy w nowe technologie produkcyjne, dzięki czemu cały zakład jest bardziej wydajny”, wyjaśnia David Wain.

Kontynuuje: „W tym dwa ostatnio zainstalowane nowe narzędzia do obróbki Doosan, dysponujemy 17 maszynami CNC na miejscu, od 2-osiowych tokarek CNC do wieloosiowych tokarek i centrów obróbczych. Posiadamy również piłę taśmową CNC Kasto Twin A2 zdolną do cięcia materiału o średnicy do 300 mm.

„Piła to bardzo niezawodny zestaw. Jednak zużywał znaczną ilość chłodziwa z powodu małych wiórów wyciąganych na przenośniku wiórów. Widzieliśmy narzędzie do odkurzania chłodziwa Wogaard , gdy Business Manager, Jason Hutt, przyszedł, aby wyjaśnić nam jego zalety. Pozwolił nam mieć jeden na próbę, chociaż nie było wcześniejszego przypadku użycia urządzenia w piły CNC. Jedynym znakiem zapytania był rozmiar pompy, ale spróbowaliśmy i naprawdę się opłaciła. ”

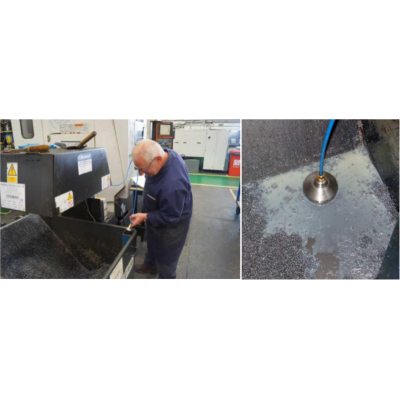

Przed zainstalowaniem układu oszczędzania chłodziwa operator piły, Matt Hollins, musiałby użyć kranu spustowego, aby usunąć płyn chłodzący z kosza na wióry, używając 5-litrowego bębna, aby go złapać i wlać płyn chłodzący z powrotem do zbiornika, miejmy nadzieję, że nie rozleje się również dużo na podłodze. Ponieważ otwór spustowy znajdował się około 6 mm od dna pojemnika, w pojemniku zawsze pozostały resztki, więc nie była to idealna metoda.

Podłączony do pompy płynu chłodzącego elastyczną linią, oszczędzacz płynu chłodzącego jest po prostu umieszczany w koszu na wióry piły. Gdy maszyna pracuje, pompa płynu chłodzącego służy do generowania podciśnienia przez jednostkę Wogaard, która po prostu wyciąga płyn chłodzący z powrotem z pojemnika i z powrotem do zbiornika maszyny. „Po zamontowaniu funkcji oszczędzania chłodziwa pojemniki są teraz praktycznie puste, gdy je sprawdzamy”, mówi Matt Hollins. „Uzupełnialiśmy zbiornik 25 litrami raz dziennie, co zostało zmniejszone do raz w tygodniu lub maksymalnie dwa razy w tygodniu, jeśli działa na więcej niż dwóch zmianach.”

Takim sukcesem był zestaw do recyklingu chłodziwa do piły taśmowej, że firma postanowiła zamontować jednostkę Wogaard do każdej obrabiarki. Jednym z pierwszych montowanych było pionowe centrum obróbkowe CNC Mazak Nexus, jak wspomina operator maszyny, Joe Diggery: „Uzupełnialiśmy zbiornik tej maszyny raz dziennie około 50 litrami, a teraz jest to tylko dwa lub maksymalnie trzy razy w tygodniu. ”

Suchy wiór ma jeszcze jedną zaletę dla firmy, ponieważ kierownik HSHEQ (BHP, higiena, środowisko i jakość), Phil Avis, wyjaśnia: „Pojemniki z wiórami opróżniają się dwa razy dziennie, jeśli maszyny się wyczerpią. Wióry są zbierane przez firmę zajmującą się recyklingiem, a wszelkie chłodziwo pozostawione w pojemnikach musiało zostać wlane do pojemników IBC w celu prawidłowego usunięcia. To oczywiście pociągnęło za sobą dodatkowe koszty. ”

Chociaż firma nadal monitoruje oszczędności osiągnięte dzięki oszczędzaniu płynu chłodzącego , zgrubne obliczenia pokazują oszczędność około jednej baryłki płynu chłodzącego na miesiąc, co daje zwrot z inwestycji krótszy niż 6 miesięcy.

Phil Avis podsumowuje: „Instalacja jest prosta, zwłaszcza po jej wykonaniu. Ponieważ już ją zamontowaliśmy, operatorzy są nie tylko zadowoleni z rezultatów, ale także będą miały znaczący wpływ na nasze środowisko, zwłaszcza, że dążymy do ISO 14001 akredytacja. Chcemy wszystko załatwić, zanim wezwiemy audytorów, a dzięki temu projektowi pozwalającemu na efektywne pompowanie wyciągniętego chłodziwa z powrotem do maszyn, sytuacja jest korzystna: wygrana ”.