O economizador de refrigerante Wogaard economiza tempo e dinheiro da Cook Compression.

A Dover Corporation é uma das maiores empresas globais de engenharia; é composto por mais de 500 empresas, movimentando um total de cerca de US $ 8 bilhões por ano. Como parte estratégica da multinacional Dover Corporation, o Cook Compression Group fornece soluções para o mercado global de compressores alternativos. A partir de suas instalações em Ellesmere Port, a Cook Compression dá suporte aos clientes do setor de energia e é o Centro de Excelência do grupo para válvulas de chapa.

Utilizadas em compressores alternativos industriais de dupla ação, as válvulas de placa atuam como válvulas de retenção de mola. O pistão de dupla ação cria sucção e descarga e a mudança diferencial de pressão fecha a válvula de sucção e abre a descarga para permitir que o gás se mova. Esses compressores sofisticados são usados por empresas que exigem transferência eficiente de gás, como as principais refinarias de petróleo e gás.

Os compressores desse tipo devem oferecer longevidade no campo para que o material da válvula da placa seja especificado corretamente e fabricado com precisão. Dito isto, a Cook Compression também fornece reforma e suporte de atualização para seus clientes.

O gerente da fábrica, David Wain, diz: “O principal material para válvulas é 416 de aço inoxidável, mas também usinamos 420 de aço inoxidável, 17 / 4PH, 300 de aço inoxidável e ferros fundidos. Os internos das válvulas são fabricados com 420 plásticos plásticos e de engenharia, como PTFE, PEEK e Nylon. Dependendo do que o cliente estiver comprimindo, diferentes materiais serão especificados para que os gases não ataquem e corroam o material da placa da válvula. Dedicamos muito esforço à pesquisa e desenvolvimento de novos materiais para melhorar o desempenho da compressão de diferentes tipos de gás. Alguns dos compressores secam enquanto outros são lubrificados, isso afeta a escolha do material da válvula para diferentes aplicações. ”

Para fabricar seus produtos, a empresa opera um número significativo de máquinas-ferramentas CNC no local, com as principais máquinas funcionando 24 horas. “A Cook cresceu cerca de 15% ano a ano nos últimos 10 anos, por isso investimos em novas tecnologias de fabricação, tornando toda a instalação mais eficiente”, explica David Wain.

Ele continua: “Incluindo as duas novas máquinas-ferramentas Doosan instaladas recentemente, possuímos 17 máquinas CNC no local, que variam de tornos CNC de 2 eixos a tornos multieixos e centros de usinagem. Também temos uma serra de fita CNC Kasto Twin A2 capaz de cortar materiais com até 300 mm de diâmetro.

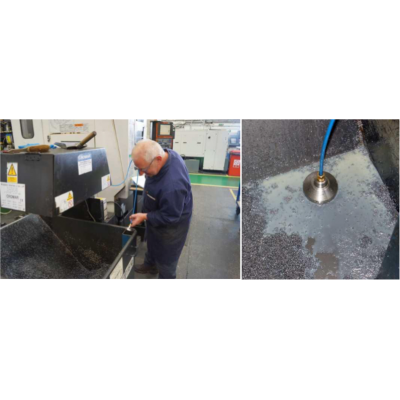

“A serra é um kit muito confiável. No entanto, consumia uma quantidade significativa de líquido de arrefecimento devido aos pequenos cavacos que o arrastavam no transportador de limalhas. Vimos a ferramenta de vácuo de refrigerante Wogaard quando o gerente de negócios, Jason Hutt, veio nos explicar os benefícios dela. Ele nos permitiu ter um em julgamento, embora não houvesse um caso anterior da unidade sendo usada em uma serra CNC. O único ponto de interrogação foi o tamanho da bomba, mas tentamos e realmente pagou dividendos. ”

Antes de instalar o protetor de refrigerante, o operador da serra, Matt Hollins, teria que usar uma torneira de drenagem para remover qualquer refrigerante da lixeira, usando um tambor de 5 litros para pegá-lo e colocar o refrigerante de volta no tanque, esperançosamente sem derramar muito muito no chão. Como o orifício de drenagem estava a cerca de 6 mm do fundo da lixeira, havia sempre um resíduo na lixeira, portanto não era o método ideal.

Conectado à bomba de refrigerante por uma linha flexível, o protetor de refrigerante é simplesmente colocado na lixeira da serra. Quando a máquina está funcionando, a bomba de refrigerante é usada para gerar um vácuo pela unidade Wogaard, que simplesmente puxa o refrigerante de volta da lixeira e volta para o tanque da máquina. "Com o protetor de líquido de arrefecimento instalado, as caixas agora estão praticamente vazias quando as verificamos", diz Matt Hollins. "Estávamos enchendo o tanque com 25 litros uma vez por dia, isso foi reduzido para uma vez por semana, ou no máximo duas vezes por semana, se ele estiver funcionando em mais de dois turnos".

Tal foi o sucesso do kit de reciclagem de refrigerante na banda, que a empresa decidiu instalar uma unidade Wogaard em cada uma de suas máquinas-ferramentas. Um dos primeiros a ser instalado foi um centro de usinagem CNC vertical Mazak Nexus, como Joe Diggery, operador da máquina, lembra: “Estávamos enchendo o tanque dessa máquina uma vez por dia com cerca de 50 litros e agora são apenas dois ou no máximo três vezes por semana ".

A sucata seca tem outro benefício para os negócios, como o gerente da HSHEQ (Saúde e Segurança, Higiene, Meio Ambiente e Qualidade), Phil Avis, explica: “As caixas de sucata são esvaziadas duas vezes por dia se as máquinas estiverem funcionando normalmente. A limalha é coletada por uma empresa de reciclagem e o líquido de arrefecimento deixado nas caixas deve ser derramado nos GRG para o descarte correto. É claro que isso incorreu em um custo adicional. ”

Embora a empresa ainda esteja monitorando as economias obtidas com o protetor de refrigerante , um cálculo aproximado mostra uma economia de cerca de um barril de refrigerante por mês, o que gera um retorno de investimento em menos de 6 meses.

Phil Avis conclui: “A instalação é simples, especialmente depois de você ter feito um. Desde que os instalamos, os operadores não apenas estão satisfeitos com os resultados, mas também terão um grande impacto em nosso ambiente, especialmente ao buscarmos a ISO Acreditação 14001. Queremos colocar tudo no lugar antes de chamar os auditores e, com este projeto, que permite que o líquido de arrefecimento arrastado seja efetivamente bombeado diretamente de volta para as máquinas, é uma situação ganha-ganha. ”