Экономия охлаждающей жидкости Wogaard экономит время и деньги Cook Compression.

Dover Corporation - одна из крупнейших мировых инжиниринговых компаний; в его состав входят более 500 компаний, оборот которых составляет около 8 миллиардов долларов в год. Являясь стратегической частью многонациональной корпорации Dover, Cook Compression Group предлагает решения для мирового рынка поршневых компрессоров. Cook Compression, расположенная в порту Ellesmere, поддерживает клиентов в энергетическом секторе и является Центром передового опыта группы в области тарелочных клапанов.

Используемые в промышленных поршневых компрессорах двойного действия, пластинчатые клапаны действуют как подпружиненные обратные клапаны. Поршень двойного действия создает всасывание и нагнетание, а дифференциальное изменение давления закроет всасывающий клапан и откроет нагнетание, чтобы позволить газу двигаться. Эти сложные компрессоры используются компаниями, которым требуется эффективная перекачка газа, например крупными нефтеперерабатывающими и газоперерабатывающими заводами.

Компрессоры этого типа должны обеспечивать долговечность в полевых условиях, поэтому материал пластинчатого клапана должен быть правильно задан и точно изготовлен. Тем не менее, Cook Compression также обеспечивает восстановление и поддержку обновлений для своих клиентов.

Руководитель завода Дэвид Уэйн говорит: «Основным материалом для клапанов является нержавеющая сталь 416, но мы также обрабатываем нержавеющую сталь 420, нержавеющую сталь 17 / 4PH, 300, а также чугуны. Внутренние части клапана изготовлены из 420 нержавеющих и инженерных пластиков, таких как PTFE, PEEK и нейлон. В зависимости от того, что клиент сжимает, будут заданы различные материалы, чтобы газы не воздействовали и не разъедали материал пластины клапана. Мы приложили много усилий для разработки новых материалов, чтобы улучшить производительность сжатия различных типов газа. Некоторые компрессоры работают всухую, в то время как другие смазываются, это влияет на выбор материала клапана для различных применений ».

Для производства своей продукции на предприятии работает значительное количество станков с ЧПУ, а основные машины работают круглосуточно. «За последние 10 лет Cook вырос примерно на 15% в годовом исчислении, поэтому мы инвестируем в новые производственные технологии, повышающие эффективность всего предприятия», - объясняет Дэвид Уэйн.

Он продолжает: «С учетом двух недавно установленных новых станков Doosan мы имеем 17 станков с ЧПУ, которые варьируются от двухосных токарных станков с ЧПУ до многоосных токарных станков и обрабатывающих центров. У нас также есть ленточная пила с ЧПУ Kasto Twin A2, способная резать материал диаметром до 300 мм.

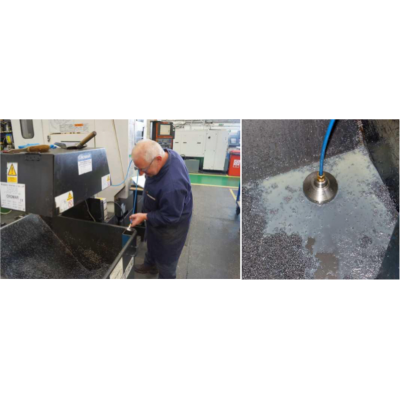

«Пила - это очень надежная часть комплекта. Тем не менее, он потреблял значительное количество хладагента из-за небольших стружек, вытаскивающих его на конвейер для стружки. Мы видели вакуумный инструмент для охлаждающей жидкости Wogaard , когда бизнес-менеджер Джейсон Хатт пришел объяснить нам его преимущества. Он позволил нам испытать один из них, хотя ранее не было случая, чтобы устройство использовалось на пиле с ЧПУ. Единственным знаком вопроса был размер насоса, но мы попробовали, и он действительно принес дивиденды ».

Перед установкой накопителя охлаждающей жидкости оператору пилы Мэтту Холлинсу потребуется использовать сливной кран, чтобы удалить любую охлаждающую жидкость из мусорного бака, используя 5-литровый барабан, чтобы уловить его и вылить охлаждающую жидкость обратно в бак, надеюсь, не проливая слишком много жидкости. много на полу. Поскольку сливное отверстие находилось на расстоянии около 6 мм от дна бункера, в бункере всегда остается остаток, поэтому это не идеальный метод.

Подключенный к насосу охлаждающей жидкости с помощью гибкой линии, накопитель охлаждающей жидкости просто помещается в стружку для мусора пилы. Когда машина работает, насос охлаждающей жидкости используется для создания вакуума блоком Wogaard, который просто вытягивает охлаждающую жидкость обратно из бункера и обратно в бак машины. «С установленным накопителем охлаждающей жидкости баки теперь практически пусты, когда мы их проверяем», - говорит Мэтт Холлинс. «Мы пополняли бак 25 литрами один раз в день, это было сокращено до одного раза в неделю или максимум до двух раз в неделю, если он работает более чем в две смены».

Таков был успех комплекта для рециркуляции охлаждающей жидкости на ленточной пиле, что компания решила установить блок Wogaard на каждый из своих станков. Одним из первых был установлен вертикальный обрабатывающий центр с ЧПУ Mazak Nexus, как вспоминает оператор станка Джо Диггери: «Мы разливали бак этой машины один раз в день примерно на 50 литров, а теперь это всего два или максимум три раз в неделю. »

Сухой стружка имеет еще одно преимущество для бизнеса, так как менеджер HSHEQ (Здоровье и безопасность, гигиена, окружающая среда и качество) Фил Авис объясняет: «Урны для стружки опорожняются два раза в день, если машины не работают. Стружку собирает компания, занимающаяся утилизацией отходов, и оставшуюся в баках охлаждающую жидкость нужно было налить в КСГМГ для правильной утилизации. Это, конечно, повлекло за собой дополнительные расходы ».

Хотя компания все еще следит за экономией, достигнутой с помощью системы экономии охлаждающей жидкости , приблизительный расчет показывает экономию около одного барреля охлаждающей жидкости в месяц, что дает окупаемость менее 6 месяцев.

Фил Авис заключает: «Установка проста, особенно после того, как вы ее сделали. Так как мы их установили, операторы не только довольны результатами, но это также окажет значительное влияние на нашу окружающую среду, особенно в том, что касается ISO 14001 аккредитация. Мы хотим, чтобы все было готово до того, как мы пригласим аудиторов, и благодаря этому проекту, позволяющему эффективно выкачивать охлаждающую жидкость обратно в машины, ситуация выигрывает: выигрывает ».