Wogaard kylmedelssparare har sparat Cook Compression tid och pengar.

Dover Corporation är ett av de största globala ingenjörsföretagen; det består av över 500 företag som omsätter totalt cirka 8 miljarder dollar per år. Som en strategisk del av det multinationella Dover Corporation erbjuder Cook Compression Group lösningar för den globala fram- och återgående kompressormarknaden. Från sina anläggningar i Ellesmere Port stöder Cook Compression kunder inom energisektorn och är gruppens Center of Excellence för plattventiler.

Används i industriella dubbelverkande fram- och återgående kompressorer, fungerar plattventilerna som fjäderbelastade backventiler. Den dubbelverkande kolven skapar sug och urladdning och den differentiella tryckförändringen stänger sugventilen och öppnar urladdningen för att låta gasen röra sig. Dessa sofistikerade kompressorer används av företag som kräver effektiv gasöverföring, till exempel stora olje- och gasraffinaderier.

Kompressorer av denna typ måste erbjuda livslängd i fältet så att plattventilmaterialet måste anges korrekt och noggrant tillverkas. Som sagt, Cook Compression ger också renovering och uppgraderingsstöd för sina kunder.

Anläggningschef David Wain säger: ”Huvudmaterialet för ventiler är 416 rostfritt, men vi maskinerar också 420 rostfritt, 17 / 4PH, 300-serien rostfritt samt gjutjärn. Valve Internals är tillverkade av 420 rostfritt och teknisk plast, som PTFE, PEEK och Nylon. Beroende på vad kunden komprimerar kommer olika material att specificeras så att gaserna inte attackerar och korroderar ventilplattmaterialet. Vi satsar mycket på FoU av nya material för att förbättra prestandan för att komprimera olika typer av gas. Vissa av kompressorerna torkar medan andra smörjs, vilket påverkar valet av ventilmaterial för olika tillämpningar. ”

För att tillverka sina produkter driver företaget ett betydande antal CNC-maskinverktyg på plats med nyckelmaskiner som dygnet runt. "Cook har vuxit med cirka 15 procent år för år under de senaste tio åren, så vi har investerat i ny tillverkningsteknik, vilket gör hela anläggningen mer effektiv", förklarar David Wain.

Han fortsätter: ”Inklusive de två nya Doosan-maskinverktygen som nyligen installerats har vi 17 CNC-maskiner på plats som varierar från 2-axliga CNC-svarvar till fleraxliga svarvar och bearbetningscentra. Vi har också en Kasto Twin A2 CNC-bandsåg som kan skär material upp till 300 mm i diameter.

”Sågen är en mycket tillförlitlig bit kit. Det konsumerade emellertid en betydande mängd kylvätska på grund av att de små spånarna drog ut den på spåntransportören. Vi hade sett Wogaard- kylmedelsvakuumverktyget när affärschefen, Jason Hutt, kom för att förklara fördelarna med det för oss. Han tillät oss att ha en på rättegång, även om det inte fanns något tidigare fall där enheten användes på en CNC-såg. Det enda frågetecknet var pumpens storlek, men vi försökte och det har verkligen betalat utdelning. ”

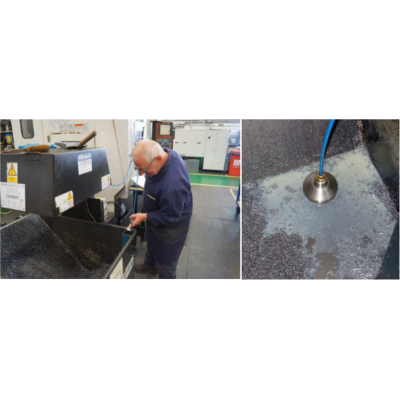

Innan kylmedelsspärren installerades, måste sågoperatören, Matt Hollins, använda en dräneringskran för att ta bort kylvätska från spånfacket, använda en 5-liters trumma för att fånga den och pore kylvätskan tillbaka i tanken, förhoppningsvis utan att spill mycket på golvet. Eftersom avloppshålet var cirka 6 mm från botten av behållaren finns det alltid en rest kvar i behållaren så det var inte en idealisk metod.

Anslutet till kylvätskepumpen med en flexibel linje placeras kylvätskespararen helt enkelt i sågens spån. När maskinen är igång används kylvätskepumpen för att generera ett vakuum av Wogaard-enheten, som helt enkelt drar kylvätskan upp från sopan och tillbaka in i maskinens tank. "Med kylvätskesspärren monterad är kärlen nu nästan tomma när vi kontrollerar dem," säger Matt Hollins. "Vi fyllde tanken med 25 liter en gång om dagen, detta har minskats till en gång i veckan, eller högst två gånger i veckan om den körs på mer än två skift."

Sådant var framgången för kylmedelsåtervinningssatsen på bandet såg att företaget beslutade att anpassa en Wogaard-enhet till var och en av sina maskinverktyg. En av de första som monterades var ett Mazak Nexus vertikalt CNC-bearbetningscenter, som maskinoperatör, Joe Diggery, påminner om: ”Vi toppade maskinens tank en gång om dagen med cirka 50 liter, och nu är det bara två eller högst tre gånger per vecka. ”

Torra spån har en annan fördel för verksamheten, eftersom HSHEQ (chef för hälsa och säkerhet, hygien, miljö och kvalitet), Phil Avis, förklarar: ”Träskålarna töms två gånger om dagen om maskinerna går tom. Spånen samlas in av ett återvinningsföretag och oavsett kylvätska som fanns kvar i facken måste hällas i IBC för korrekt bortskaffning. Det gick naturligtvis med en extra kostnad. ”

Även om företaget fortfarande övervakar besparingarna som uppnåtts med kylmedelsspararen , visar en grov beräkning en besparing på cirka en tunn kylvätska per månad, vilket ger en återbetalning på mindre än 6 månader.

Phil Avis avslutar: "Installation är enkel, särskilt efter att du har gjort det. Eftersom vi har fått dem monterade, inte bara är operatörerna nöjda med resultaten, utan det kommer också att ha en stor inverkan på vår miljö, särskilt när vi strävar efter ISO 14001 ackreditering. Vi vill ha allt på plats innan vi anropar revisorerna, och med detta projekt som låter utdraget kylvätska effektivt pumpas rakt tillbaka i maskinerna, är det en win: win-situation. ”